Fraiseuse industrielle

316 produits trouvés

GeniSYS IV - Fraiseuse portative à commande numérique - Diamètre de trou max 11" (279 mm) - Vitesse de broche 3000 rpm - Moteur de broche 5 kW

Spindle Speed - 3000 rpm - Min Hole Diameter - 22.2 mm - Max Hole Diameter - 279.4 mm - Max Hole Depth - 384 mm - Max X - axis Travel - 203.2 mm - Max Y - axis Travel - 203.2 mm - Max Z ...

Fraiseuse CNC bois et métal grand format - Série L - LUQUE Machines - Usinage précis de matériaux en plaques

FRAISEUSE CNC BOIS ET MÉTAL SÉRIE L - Fraiseuse CNC bois et métal grand format pour l’usinage de matériaux en plaques (bois, plastique, métaux non - ferreux). Ce router CNC bois est ...

Fraiseuse CNC - Série 5 axes

Caractéristiques techniques - Norme CE - Zone de travail : 1300 x 2500 ~ 2000 x 4000 mm - Course Z : 600 mm - Broche : HQD (Chine) 9,0 kW ATC (Changement automatique d'outils), ...

Fraiseuses à tourelles PBM-EVS500A - Machines polyvalentes pour usinage et reprise de grandes pièces

Ces machines d'une grande polyvalence trouveront leur place dans un atelier de mécanique, pour l'usinage ou la reprise de pièces de grandes dimensions (blocs, moules métalliques, pièces mécano ...

Fraiseuse conventionnelle polyvalente et performante ARROW - FT730G

Fraiseuse conventionnelle ARROW type FT730G - Évolution dimensionnelle de la FT780G, cette fraiseuse présente les mêmes avantages de polyvalence combinés à une puissance et rigidité ...

Fraiseuse MAB 825 KTS - Perçage, taraudage et alésage précis avec table à déplacement croisé

FRAISEUSE MAB 825 KTS - Caractéristiques techniques générales : - Carottage : Fraise ø 80 mm - Longueur 30/55 mm - Perçage : Foret hélicoïdal diamètre 31,75 mm - Taraudage : M5 - M30 - ...

Fraiseuse à tourelle X 770 mm Y 200 mm Z 340 mm broche horizontale verticale affichage digital ISO40 Optimill MT50L

Fraiseuse universelle avec broche horizontale et verticale, affichage digital monté sur les 3 axes. - Points forts : - Broche de fraisage vertciale et horizontale raccord DIN2080 ISO40 - ...

Fraiseuse cn à montant mobile correa type l30/58

Fraiseuse CN à montant mobile CORREA (Nicolas Correa SA) - Type L30/58 - Année 2000 - CN Heidenhain TNC 426 - Dimensions table 7650 x 1000 mm - Course axe X (longitudinale) = 5850 mm - ...

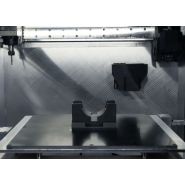

EVA-C : Fraiseuse CNC 3 axes

Conçu pour placer l’usinage 3 AXES à la portée de tous, elle offre un niveau de performance impressionnant pour une machine aussi compacte. - Son encombrement extrêmement réduit permet de ...

LUCY 300Y Fraiseuse hybride :impression 3D + usinage CNC

POURQUOI CHOISIR LUCY ? - Obtenez des pièces LISSES - Éliminez les surfaces rugueuses que l’impression 3D FDM laisse sur vos pièces et obtenez une finition lisse et soignée. L’impression ...

EVA Y : Fraiseuse CNC + impression 3D grand format

EVA - Y, la machine hybride grand format pensée pour l’industrie. Alliant Impression 3D Pellets et Usinage, elle permet de produire des outillages de formes et des moules précis à bas coût. - ...

Fraiseuse Optimum MB 4 (400 V) - Perceuse-fraiseuse universelle de précision avec boîte mécanique 12 vitesses

FRAISEUSE OPTIMUM MB 4 (400 V) - Perceuse - fraiseuse universelle de précision avec boîte mécanique 12 vitesses. Avec fonction taraudage. Une machine puissante et robuste. - Caractéristiques ...

Fraiseuse murale Astillo AWF160 - Désamiantage, tête de fraisage 160 mm, ergonomique et sûre

Constituée d’une tête de fraisage se déplaçant selon deux axes sur un mât placé sur un chariot stable et mobile, la fraiseuse Astillo AWF160 applique, pour les murs, les mêmes recettes à ...

Fraiseuse à copier à une tête - Marque MECAL - type FR 830 Easy TER

Fraiseuse à copier marque MECAL type FR 830 Easy TER année 2011 - Fraiseuse à copier à une tête - Caractéristiques techniques: - Convient aussi pour le travail sur l’acier. - La pièce ...

Fraiseuse Correa A16 - Commande CNC Heidenhain - Occasion

Fraiseuse Correa A16 - Commande CNC Heidenhain - Occasion - Année : 1990 - Commande numérique : Heidenhain TNC 355 - Courses : 1800 x 800 x 800 mm - Dimensions de la table : 2000 x 800 ...

Fraiseuse CNC numérique Série M - LUQUE Machines - Usinage bois, plastiques et métaux non-ferreux - Structure robuste, broche 3,5 kW ou 9 kW

FRAISEUSE CNC NUMÉRIQUE SÉRIE M - Fraiseuse CNC numérique / fraiseuse détoureuse CNC (router) de type professionnelle pour l’usinage des bois, plastiques et métaux non - ferreux. Appréciée ...

Fraiseuse - table croisée - gbf 550

Fraiseuse avec une tête de fraisage inclinable +/ - 45° pour une gamme de travail élargie, table croisée et tête de la machine à queue d'aronde, table croisée munie de trois rainures, roue ...

WP3500H - Fraiseuse orbitale pour éoliennes - Diamètre de coupe de 2300 à 3500 mm

Minimum Blade PCD - 2300 mm - Maximum Blade PCD - 3200 mm - Rotational Drive - Hydraulic - Milling Spindle - Hydraulic - Typical Cutting Speed - 0.7 mm depth of cut - 150 - 200 mm/min - ...

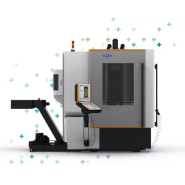

MAIA 400C : Mini-fraiseuse CNC pour l'usinage 3 AXES avec changeur d'outils

LA MAIA 400C apporte une nouvelle dimension au monde de l'usinage - Conçu pour placer l’usinage 3 AXES à la portée de tous, elle offre un niveau de performance impressionnant pour une machine ...

Fraiseuse CNC - Série S+

Caractéristiques - Norme CE - Zone de travail : 1300 x 1300 ~ 2000 x 4000 mm - Course Z : 200 mm - Broche : HQD (Chine) 9,0 kW ATC (Changement automatique d'outils), refroidissement par air - ...

Fraiseuse à commande numérique FCN/P - broche 8 kW - table 3000 x 2000 mm - chargeur 8 positions

Fraiseuse à commande numérique FCN/P spécialement étudiée pour les plastiques et tous matériaux tendres. - Broche : 8 kW – 24000 trs/min - Table utile : 3000 x 2000 mm - Chargeur ...

Fraiseuse - vst 300c

Modèle VST 300C - Type A Banc semi - fixe - Courses (mm) X 900 - _____________Y 400 - _____________Z 550 - Surface table (mm) 1270 x 350 - Puissance broche (CV) 5 - Vitesse broche max ...

Machines de fraisage - Bâti en granit - Broche haute fréquence 2,2 kW - Commande numérique PMAC Turbo

Bâti en granit - • Guidage avec patins à recirculation de billes - • Commande numérique PMAC Turbo - • Vitesse d'avance : 6 m/mn - • Motorisation : servomoteurs 120 W - • Broche ...

Fraiseuses 5 axes portique fidia gtf/l

La GTF/L FIDIA est une fraiseuse 5 axes UGV à portique et traverse supérieure mobile spécialement conçue pour l'usinage des pièces de moyennes et grandes dimensions en lab, carbone, composite, ...

Fraiseuse livrée avec protecteur mandrin asservi - Capacité de perçage 25mm - FX380cz

Moteur 230V Puissance 0,75Kw Vitesses 12 vitesses 90 - 2150tpm CM 3 Capacité de perçage 25mm Col de cygne 210mm Course de broche 110mm Dimension de la table 660x190mm Rainure T 16mm Dimension ...

Fraiseuse de barres horizontales CNC - FB 1005 - Usinage 3 à 6 axes

La FB 1005 d'Almac est une fraiseuse horizontale de barres et de profilés capable d'usiner en 3, 4, 5 ou 6 axes. Elle permet ainsi d'obtenir des pièces de haute précision en usinage continu, en ...

Fraiseuse d'occasion à commande manuelle - Deux broches et tête de torsion verticale

Parametrs : Table's dimensions 1600 x 400 mm cône de la broche : SK 50 Stol Torsion : 45 ° rotations de 1928 à 1400 U / min. Poids de la machine : 4,3 tonnes en l'an 1988 constante pour soutenir ...

Fraiseuse à copier aluminium C-452-M - MG TRONZADORAS - Haute précision et polyvalence

La fraiseuse à copier aluminium C - 452 - M est une machine MG TRONZADORAS, le fabricant espagnol leader incontesté sur son marché, spécialiste des machines aluminium depuis plus de 40 ans. - ...

Fraiseuse Mikron WF3S-1 - Matériel révisé avec table 990x270 et visu 3 axes Heidenhain

Matériel révisé : - Table : 990 x 270 - Courses : X 490, Y 490, Z 370 - Vitesse de broche : 2240 - Cône : SA40 - Visu 3 axes : Heidenhain - Domaine d'utilisation : Mécanique générale de ...

Fraiseuse à banc fixe SORALUCE TA 20 - Année 2004 - CNC Heidenhain iTNC 530 - Courses XYZ 2000x1000x800 mm - Occasion

ANNÉE : 2004 Heure à la Broche : 3.212 heures Type : Fraiseuse banc fixe SORALUCE TA 20 Commande numérique : HEIDENHAIN iTNC 530 - CARACTÉRISTIQUES TECHNIQUES : - Dimension Table : 2.000 x 800 ...

Fraiseuse vernier db 340, avec visu 3 axes heidenhain

FRAISEUSE VERNIER DB 340, AVEC VISUALISATION HEIDENHAIN 3 AXES - TÊTE UNIVERSELLE : SA 40 - VITESSES DE BROCHE : de 32 à 1600 Tr/mn - COURSES : 1120 x 340 x 620 mm - GEOMETRIE REFAITE, ...

Fraiseuse CNC EASY 64 - Compacte, rigide et précise avec châssis acier et broche haute fréquence

RCAS Development SARL a conçu une fraiseuse CNC simple et accessible à tous. Avec son rack électronique sur le côté, ce sont des machines compactes et rigides qui vous sont proposées. - Les ...

Fraiseuse ZAYER KCU 12000 - CNC Heidenhain TNC 415 - Course X 12 000 mm - Tête universelle verticale indexée

Marque : ZAYER - Modèle : KCU 12000 - Date de fabrication : 1995 - Date de révision : - Équipements : - CNC Heidenhain TNC 415 - Changeur d’outil à 60 positions - Tête universelle ...

Fraiseuse industrielle Ti 88 et Ti 350 - Fraisage de petits-bois pour portes, fenêtres et meubles

Caractéristiques Techniques : - Fraiseuses étudiées pour la réalisation de : - Petit - bois pour portes et fenêtres de style anglais - Ouvrants de meubles de style - Panneaux de décoration ...

FRAISEUSE HURON MU6

Modèle MU 6 - Courses (mm) X1500 Y700 Z550 - Dimension de la table (mm) 2000x460 - Cône de broche (SA) 40 - Vitesses d´avance rapides (m/mn) H2,8 V1,4 - Vitesses d´avance (mm/mn) var 6 - ...

Dispositif de fraisage pour PD250E - colonne 35x400mm, table rainurée 110x70mm, pinces 6/8/10mm

Caractéristiques principales : - Livrée avec une colonne (35 x 400 mm), une bride de montage et des vis de fixation (l’emplacement usiné à la fraiseuse est prévu pour le PD 250/E). - Une ...

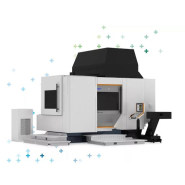

Machines de fraisage diam 1000

DIAM 1000 - Vertical machining center 3 or 4 axes - Caractéristiques DIAM 620 DIAM 500 DIAM 1000 DIAM 1060 DIAM 1270 DIAM 1670 DIAM 2290 - Courses - Longitudinale X (mm) 620 500 1020 1000 1200 ...

Fraiseuse conventionnelle ARROW - FT580G

ARROW - FT580G - Désignation : FT580G - Référence DMO : - Marque : ARROW - Neuf Sur commande - Caractéristiques techniques - Course longitudinale X (mm): 580 - Course transversale Y ...

Fraiseuse 16 mm pour ED 750FD ou ED 750FDQ - 500 W 230 V - tête pivotante - Holzmann

Convient pour les tours ED750 FD et ED750 FDQ. Caractéristiques principales : - Tête pivotante : - 90°, 0°, et +90°. - Vitesse réglable. - Guidage de la tête : via guides prismatiques. - ...

Vos questions les plus fréquentes

Quel est le prix d’une fraiseuse industrielle ?

- Le prix des fraiseuses à portique, conçues pour le travail sur de grandes pièces, peuvent dépasser 500 000 €.

- Les fraiseuses CNC 5 axes, prisés pour l’usinage complexe, affichent des tarifs compris entre 50 000 et 200 000 €.

- Le prix d’une fraiseuse CNC 3 axes, qui permet une programmation numérique et une automatisation des tâches, oscille entre 15 000 et 50 000 €.

- Le prix d’une fraiseuse conventionnelle, adaptée aux petites séries et aux travaux manuels, se situe entre 3 000 et 15 000 €.

Type de fraiseuse | Fourchette de prix |

Fraiseuse conventionnelle | De 3 000 à 15 000 € |

Fraiseuse CNC 3 axes | De 15 000 à 50 000 € |

Fraiseuse CNC 5 axes | De 50 000 à 200 000 € |

Fraiseuse à portique CNC | Plus de 500 000 € |

À quoi sert une fraiseuse industrielle ?

- L’aéronautique, où elles permettent l’usinage de pièces en titane et en aluminium.

- L’industrie automobile, qui les utilise pour produire des composants mécaniques de haute précision.

- L’énergie, notamment pour la fabrication de turbines et équipements électriques.

- La mécanique générale, avec des applications sur mesure pour de nombreux secteurs.

- La découpe de pièces complexes en 3D.

- La création de rainures, alésages et épaulements.

- Le fraisage de formes spécifiques nécessitant une grande précision.

Quels sont les types de fraiseuses industrielles ?

Selon le mécanisme

Selon l’orientation de la broche

- La fraiseuse verticale est équipée d’une broche orientée verticalement. elle est idéale pour les travaux de rainurage, le perçage et l’usinage de surfaces planes. Ce modèle est largement utilisé pour les opérations de précision sur des pièces de petite à moyenne taille.

- La fraiseuse horizontale est dotée d’une broche orientée horizontalement. Elle enlève rapidement de grandes quantités de matière, ce qui la rend idéale pour les usinages lourds et les pièces volumineuses.

- La fraiseuse universelle se distingue par une broche orientable dans plusieurs directions, offrant ainsi une polyvalence maximale pour des opérations complexes et des angles d’usinage variés.

Selon leur structure

- La fraiseuse à colonne : compacte et robuste, elle offre une excellente stabilité et se prête particulièrement aux travaux courants d’usinage. Elle est appréciée pour son encombrement réduit et sa facilité de mise en œuvre dans les ateliers de petite et moyenne taille.

- La fraiseuse à banc fixe : contrairement aux modèles à colonne, la table est fixe et seule la tête de coupe se déplace. Cette conception limite les vibrations et privilégie la précision des usinages, ce qui en fait une solution idéale pour la fabrication de pièces complexes nécessitant des tolérances serrées.

- La fraiseuse à portique : conçue pour l’usinage de pièces de très grandes dimensions, elle est largement utilisée dans l’aéronautique, la construction mécanique lourde et le ferroviaire. Sa structure imposante garantit rigidité et stabilité même pour des opérations de fraisage intensives sur des matériaux durs.

Comment fonctionne une fraiseuse industrielle ?

Les axes de mouvement

- 3 axes (X, Y, Z) : il s’agit de la configuration la plus courante. Les déplacements se font selon trois directions : longitudinale, transversale et verticale, ce qui permet déjà une large variété d’opérations (surfaçage, rainurage, perçage).

- 4 axes : un axe rotatif supplémentaire s’ajoute, permettant de faire pivoter la pièce. Ce système améliore la flexibilité et réduit les manipulations manuelles, idéal pour des usinages complexes sur plusieurs faces.

- 5 axes : les fraiseuses industrielles 5 axes combinent deux axes de rotation supplémentaires pour offrir une liberté totale d’orientation. Elles sont indispensables pour les formes complexes en 3D, les pièces aéronautiques, médicales ou mécaniques à géométrie sophistiquée, garantissant une précision exceptionnelle et un gain de temps considérable.

Les types de commandes et d’entraînement

- Manuellement, où l’opérateur ajuste les déplacements.

- Par servomoteur, pour plus de précision et de rapidité.

- Par commande numérique (CNC), garantissant une automatisation totale et une répétabilité parfaite des opérations.